Les laminoirs sont des usines de très grande taille fabriquant des produits plats (plaques, tôles …) ou des produits longs (rails, poutrelles, tubes …) par compression continue d'acier entre deux cylindres : le laminage à chaud est suivi d'un laminage à froid si des exigences élevées de finition sont nécessaires...

Les laminoirs sont des usines de très grande taille fabriquant des produits plats (plaques, tôles …) ou des produits longs (rails, poutrelles, tubes …) par compression continue d'acier entre deux cylindres : le laminage à chaud est suivi d'un laminage à froid si des exigences élevées de finition sont nécessaires.

Les opérations de laminage comportent de très nombreux risques professionnels :

- de nature physique : chaleur très élevée de la brame d'acier sortant du four de réchauffage ou des billettes issues de la coulée en lingots ou de la coulée continue, des fours de recuit, brulures cutanées et lésions oculaires par projection de scories, coincements et happements par les machines en rotation, coupures par les cisailles, ébarbeuses, bandes métalliques, niveau sonore important.

- de nature chimique, du fait de l'utilisation d'huiles de lubrification, de graisses et de fluides hydrauliques, de dégraissants, du décapage à l'acide, des fumées émanant du métal et lors des opérations d'écriquage, de soudage et d'oxycoupage. - Des risques importants d'incendie liés à la présence de métal brulant, de fours et de circuits électriques à haute tension. - De nombreux procédés de laminage se déroulant en continu, le travail posté en équipes et de nuit entraine de nombreux troubles somatiques

De plus, il faut prendre en compte les risques professionnels non spécifiques aux laminoirs, liés aux manutentions manuelles, aux chutes de plain-pied, à la possibilité des contacts avec des conducteurs électriques sous tension …

Par des mesures de prévention appropriées, on peut réduire toutes ces expositions et diminuer fortement les risques professionnels des lamineurs.

Les principaux risques dans les laminoirs

Le laminage est la déformation plastique du métal par compression continue entre deux cylindres contrarotatifs : le laminage à chaud met d'abord en forme la masse métallique (produits longs tels les rails, poutrelles, palplanches, ronds à béton, fils, tubes ou des tôles fortes), puis éventuellement il y a passage au laminage à froid pour obtenir des feuilles minces de métal aux tolérances serrées, avec des propriétés mécaniques élevées et un bon état de surface par écrouissage.

Le laminage à chaud s'opère sur des rouleaux motorisés à partir de brames à environ 1300 °C issues du four de réchauffage ou des blooms ou billettes issues de la coulée en lingots ou de la coulée continue.

Pour les produits plats, les brames d'acier sont transformées à chaud en larges bandes minces, enroulées en bobines, dans des trains de laminage en continu, puis les bobines peuvent être ensuite laminées à froid pour obtenir des produits finis selon la qualité de feuille désirée et subir un cisaillage des rives ou encore être débité à la longueur marchande.

Le laminage à chaud provoque une couche d'oxyde en surface (calamine) et la bande laminée à chaud subit généralement un décapage à l'acide pour l'éliminer.

D'autres opérations sont nécessaires dans les laminoirs :

- La présence de défauts sur les brames nécessite leur réparation par écriquage, opération au cours de laquelle les fissures sont éliminées à l'aide de chalumeaux soufflant de l'oxygène sous pression,

- L'oxycoupage découpe les produits de la coulée continue, les plaques et permet d'évacuer les laminés sortis accidentellement de leur cheminement normal.

- Le soudage en bout d'une nouvelle bobine s'effectue au décapage pour travailler sur une bande en continu.

- Les risques thermiques dans les laminoirs

Du fait des procédés de laminage à chaud (train à bandes), les halles des laminoirs sont particulièrement exposées à l'énergie rayonnante des infrarouges, aux températures élevées et aux risques de brûlures thermiques. La proximité du métal brulant, le contact avec des machines ou outillages chauds, et notamment pendant les périodes de montage, réglage et maintenance sont les principales sources de risque thermique.

Le contact direct de la peau avec des surfaces chaudes peut bien entendu d'abord provoquer de très graves brûlures cutanées, mais il y a aussi des risques lors de projections de poussières incandescentes.

Mais la proximité d'une source de chaleur peut aussi entrainer des céphalées, hypersudation, tachycardie, hypotension et, conjuguée à des températures de l'air élevée, provoquer des malaises dus à la déshydratation et des troubles circulatoires. Au-delà de 25 oC, l'inconfort se fait ressentir avec, de plus, toutes les conséquences psychologiques que cela peut avoir sur la précision des gestes, la vigilance et donc la sécurité (diminution des capacités de réaction, irritabilité, agressivité).

Les expositions au rayonnement infrarouge provenant du métal en fusion, dont la densité de puissance transférable est beaucoup plus forte qu'en convection, peuvent augmenter le risque de cataracte et d'altération rétinienne et cornéenne ou de brûlures ou d'irritations cutanées. Les risques oculaires sont fortement aggravés par les rayons directs lorsque le travailleur fixe la source IR de la lumière aveuglante provenant des fours de manière prolongée, en restant immobile dans son axe, mais il faut aussi tenir compte des rayons indirects par réflexion sur des surfaces réfléchissantes.

Enfin, l'exposition chronique aux chaleurs intenses augmente le risque de développement de toutes les maladies cardio-vasculaires : c'est particulièrement le cas pour le travail devant les laminoirs à chaud et face aux fours, dans les fours pendant les réparations, qui implique des efforts pénibles dans une ambiance surchauffée. - Les risques chimiques dans les laminoirs

L'emploi de grandes quantités d'huile, d'agents antirouille et de produits de dégraissage et autres solvants organiques, parfois appliqués par pulvérisation, d'acides forts pour le décapage représente un risque chimique cutané et respiratoire important dans les laminoirs.

L'émanation de vapeurs métalliques, d'ozone et autres gaz toxiques notamment lors des opérations d'écriquage à la flamme, de soudage et d'oxycoupage des brames, des blooms ou des produits laminés ainsi que de poussières métalliques émises par les actions mécaniques de meulage, cisaillage … provoquent des pathologies respiratoires.

Les lamineurs risquent aussi d'être exposés aux gaz nocifs de combustion des fours.

Enfin, les vapeurs d'eau utilisées pour le refroidissement sont incommodantes et potentiellement contaminantes.

- Les huiles, acides et solvants

Les travailleurs lubrifient les laminoirs en appliquant des brouillards d'huile qui peuvent altérer leur santé par contact ou inhalation des lubrifiants et des additifs qu'ils contiennent, de même que ceux générés dans le laminage à froid : irritations de la peau, des muqueuses et des voies respiratoires supérieures, des nausées, des vomissements et des céphalées. Les huiles réutilisées sans désinfection peuvent provoquer des pathologies respiratoires (asthme et pneumopathies) dues aux réactions allergiques et aux bactéries présentes dans les brouillards et fumées de dégradation des huiles générés par les cylindres au contact du fluide lubrifiant.

Les brouillards acides qui se dégagent des bacs de décapage risquent de causer de sévères irritations de la peau, des yeux et des voies respiratoires. Les acides très corrosifs utilisés (sulfurique, chlorhydrique, fluorhydrique et nitrique) peuvent engendrer des ulcérations cutanéo-dermiques profondes et douloureuses, mais aussi des lésions aux yeux par projection. En cas d'inhalation massive suite à une fuite ou déversement importants, une intoxication aiguë par les vapeurs des bains acides peut être redoutée.

Les vapeurs très volatiles des solvants organiques utilisés lors du nettoyage ou du dégraissage des opérations de finition sont toxiques par inhalation pour le système nerveux, et des irritants cutanés et pulmonaires.

- Les fumées et poussières métalliques

Toutes les fumées métallurgiques peuvent entrainer des pathologies respiratoires (toux, expectoration, essoufflement), particulièrement pour certains alliages avec des oxydes de métaux dangereux pour la santé (plomb, cadmium, chrome…) qui peuvent également être présents dans les fumées.

L'inhalation de poussières ou de fumées contenant des particules de fer ou d'oxyde de fer peut provoquer la sidérose, pneumoconiose de surcharge, car les particules de fer n'exercent pas d'effet toxique sur le poumon : la maladie tend à disparaître lorsque cesse l'exposition.

L'intoxication chronique au plomb, par inhalation de fumées et de poussières, expose les travailleurs à des maladies professionnelles à long terme (saturnisme), par effets cumulatifs : troubles du système nerveux, anémie, insuffisance rénale, altération de la fertilité.

Les fumées d'oxydes métalliques sont par ailleurs allergisantes et peuvent être à l'origine de véritables asthmes professionnels, urticaire, œdème de Quincke.

- Les poussières de silice cristalline

La démolition des réfractaires des fours, le meulage avec un abrasif contenant de la silice occasionnent des dégagements de poussières susceptibles de contenir de la silice cristalline : en étant inhalées souvent et en séjournant longtemps dans le tissu pulmonaire, les très fines poussières de silice provoquent une inflammation chronique des muqueuses pulmonaires, la formation d'un tissu pulmonaire fibreux, la constitution de nodules, entrainant une maladie respiratoire, une pneumoconiose fibrosante nommée silicose, se traduisant par un essoufflement à l'effort (dyspnée) et de la toux au début, jusqu'à une déficience respiratoire très grave et une insuffisance cardiaque. Par ailleurs, les poussières de silice cristalline peuvent induire une irritation des yeux et provoquer l'apparition de bronchites chroniques.

- Les gaz irritants, asphyxiant et/ou toxiques

Des gaz tels que l'oxyde d'azote, l'oxyde de carbone, l'anhydride sulfureux ou l'ozone sont émis du fait des procédés ou combustibles employés.

Les émissions de polluants gazeux sont en particulier :

. le monoxyde de carbone (CO) et le dioxyde de soufre émis par les fours,

. des oxydes d'azote dégagés par les chalumeaux de découpage,

. l'ozone produit lors du soudage bout à bout.

L'inhalation de ces gaz provoque des irritations et affections des voies respiratoires supérieures et inférieures aiguës ou chroniques en pénétrant dans les bronchioles et alvéoles pulmonaires.

De plus, le monoxyde de carbone (CO) est facteur de risque d'ischémie et provoque des maux de tête, une fatigue, des nausées, des vertiges et peut entrainer une grave asphyxie.

- Les eaux employées pour l'aspersion et le refroidissement des produits et des cylindres provoquent de grandes quantités de vapeurs nauséabondes et nuisant à la visibilité. De plus, ces vapeurs peuvent être chargées de microorganismes susceptibles d'engendrer des atteintes cutanées et respiratoires. - Les risques physiques dans les laminoirs

Les énergies mécaniques colossales mises en œuvre dans les laminoirs sont sources de risques physiques importants, liés aux mouvements de ferrailles et d'équipements lourds aux tailles impressionnantes.

- Risques liés aux machines et outillages

Les machines susceptibles d'avoir des organes en rotation, les bords de tôle en mouvement, provoquent des risques de coupure aux mains, de lacérations des avant-bras, de happements des mains, des doigts, des cheveux ou manches des vêtements dans les cylindres, en particulier lors des mises en marche intempestives, des arrêts anormaux suite à une rupture d'énergie ou lors des nettoyages par exemple. Des ruptures des bandes métalliques de ligature des bobines sont susceptibles d'entrainer des fouettements dangereux.

La manipulation de la ferraille et l'utilisation d'outils coupants au finissage ou à l'expédition occasionne des risques de coupures sévères.

- Risques liés aux manutentions

Si la mécanisation et l'automatisation des opérations ont beaucoup réduit les manipulations manuelles, subsistent encore des situations ou le port de lourdes charges et des contraintes posturales exigeantes du rachis sont à l'origine d'accidents de travail concernant la colonne vertébrale (dorsalgies, lombosciatiques).

Un trafic intense d'engins lourds, de chariots de manutention, est intrinsèquement dangereux, générant potentiellement des accidents graves. Les dangers concernent non seulement les conducteurs d'engins mais également tous les lamineurs qui se trouvent à proximité, qui peuvent être heurtés par l'engin ou sa charge du fait de l'inattention, du manque de visibilité, ... Le danger de collision avec d'autres engins dans la même zone de travail est possible.

Le déplacement des engins sur le site peut générer des risques de heurts avec les travailleurs à pied.

Par ailleurs, les nombreux ponts roulants entrainent des risques de l'élingage des charges ou ceux des autres accessoires de levage, rupture de l'élingue, déséquilibre et glissement de la charge, qui représentent de sérieux dangers pour les pontonniers ou les travailleurs à proximité.

- Autres risques physiques

Chutes de plain pied sur sol glissant du fait de la graisse, huiles répandues …, inégal ou encombré, projections de corps étrangers dans les yeux en particulier aux opérations de finissage, électrocution par contact direct, sont des risques omniprésents dans les laminoirs. - Les risques sonores dans les laminoirs

Les sources de bruits dans les laminoirs sont nombreuses : le bruit continu des roulements, des redresseuses, des ébavureuses, des meuleuses, des scies, des pompes à eau, le bruit émis par la rotation des cylindres, par la chute des barres dans les augets, entrainent des niveaux sonores incessants de 85 à 90 dB(A) couramment constatés dans les halles des laminoirs.

En dehors des atteintes au système auditif (déficit auditif pouvant entrainer à la longue une surdité professionnelle, acouphènes…), le bruit ambiant peut entraîner une gêne ou un stress vecteur de troubles du psychisme et de pathologies qui nuisent non seulement à la santé du lamineur mais aussi à la sécurité de son travail par baisse de vigilance et de dextérité ou de concentration. - Risques d'incendie et d'explosion dans les laminoirs

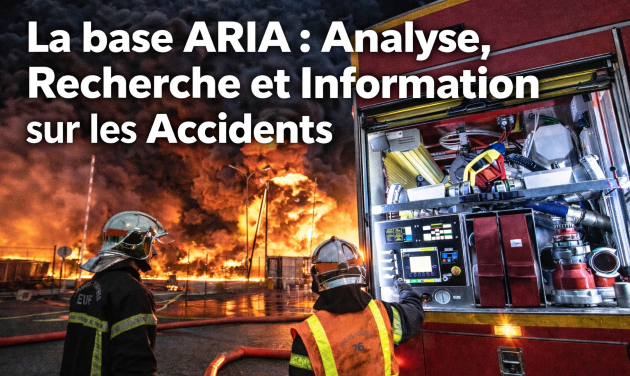

Les risques majeurs d'explosions et d'incendies liés à l'acier brulant, à la présence d'oxygène et d'hydrocarbures inflammables, aux réparations sur les circuits hydrauliques, sont omniprésents dans les laminoirs.

Un incendie peut survenir également du fait d'un dysfonctionnement des gros moteurs et des équipements électriques à haute et moyenne tension (tunnels et passages de câbles, transformateurs, tableaux de distribution électrique …). Les fuites de combustibles gazeux des vannes d'alimentation des fours ou des conduites de distribution représentent aussi un danger redoutable.

Les mesures de prévention des risques dans les laminoirs

Compte tenu des risques professionnels élevés en fréquence et gravité dans les laminoirs, un haut niveau de prévention, de contrôle et de protection est requis : les ateliers et halles des laminoirs doivent faire l'objet d'une analyse poussée des risques pour permettre la rédaction du Document Unique de Sécurité en appréciant à la fois l'environnement matériel et technique (outils, machines, produits utilisés) et l'efficacité des moyens de protection existants et de leur utilisation selon les postes de travail.

Les analyses de risques sont confiées à des spécialistes de la sécurité au travail (hygiéniste, ingénieur sécurité). Les rapports d'intervention et de maintenance seront aussi intégrés à la documentation de sécurité au travail de l'entreprise et communiquées au médecin du travail et au CHSCT.

Les salariés doivent être aussi informés à propos des produits dangereux mis en œuvre et formés aux pratiques professionnelles sécuritaires.

La prévention la plus efficace est la prévention primaire avec la mise en place de technologies qui permettent des actions sur les produits (suppression ou emploi de produits de substitution de moindre impact potentiel sur l'homme) et/ou des actions sur les procédés (emploi de matériels ou de machines supprimant ou limitant au maximum les impacts, par de très faibles rejets atmosphériques, par de bas niveaux sonores…).

La prévention collective implique l'utilisation de systèmes de fabrication isolés et automatisés et de dispositifs mécaniques comme l'extraction de poussières et de vapeurs qui permettent de réduire l'exposition des travailleurs, des captages à la source avec des systèmes d'aspiration localisée, en particulier lorsque l'on ne peut pas remplacer des produits chimiques dangereux par d'autres pour des raisons techniques.

Enfin, le port d'équipement de protection individuel (combinaison, gants, chaussures et lunettes de protection, masques…) est obligatoire pour réduire le risque d'exposition non totalement éliminé par les mesures de protection collectives, ainsi que la présence d'installations et de matériel de premier secours. De plus, un suivi médical renforcé et une bonne formation continue des lamineurs à la sécurité sont indispensables.

- L'identification, la suppression / substitution des produits et procédés les plus toxiques

La première étape consiste à repérer en particulier les agents chimiques cancérogènes ou dangereux dans le cadre de l'évaluation des risques du Document Unique de Sécurité (DUS). Les Fiches de Données de Sécurité (FDS), obligatoires pour tout produit chimique dangereux, comportent les renseignements relatifs à la toxicité des produits, dont notamment leur caractère cancérogène éventuel.

Choisir des produits les plus sûrs et adopter des procédés les plus sécuritaires sont les principes initiaux de la démarche de prévention. Par exemple,

- dans la mesure où les poussières émises par les réfractaires et les abrasifs sont dangereuses, il faut privilégier le choix de matériaux pauvres en silice libre,

- choix d'huiles hydrauliques sans plomb.

- Etc … - Une ventilation des lieux de travail adéquate

La ventilation et l'aération des lieux de travail jouent un rôle essentiel pour limiter la concentration de l'ensemble des fumées, gaz et poussières dans l'air ambiant et les évacuer des lieux de travail, de façon à respecter les valeurs limites fixées par les réglementations et éviter ainsi les conséquences sur la santé des travailleurs. On procède par ventilation générale des halles et par aspiration continue à la source aux postes de travail des fumées pour ensuite les dépoussiérer à sec ou par voie humide.

La ventilation mécanique générale, extracteur d'air pour l'aspiration des fumées, doit assurer un renouvellement d'air en permanence afin de limiter les risques pour la santé, en évitant l'accumulation de vapeurs nocives et explosives, par extraction et soufflage : l'air est transporté dans le local par un ventilateur de soufflage et extrait du local par un ventilateur d'évacuation ou sort en toiture grâce à des dispositifs statiques, avec un appel d'air du bas vers le haut, du fait de la convection thermique à partir des sources chaudes. L'extraction de l'air se fait grâce à un système de collecte par ces ventilateurs et des gaines de diffusion, réseau de conduits jusqu'aux filtres et aux épurateurs dans l'installation d'air soufflé qui permettent de nettoyer l'air, puis de l'évacuer à l'extérieur par rejet dans l'atmosphère.

Les composants aérauliques comme les ventilateurs, les conduits doivent être accessibles et faciles d'entretien et de nettoyage. En particulier, les réseaux s'encrassent rapidement avec de filtres hors d'usage, une évacuation des condensats obstruée… L'entretien régulier du système de ventilation (nettoyage des conduits d'extraction, changement des filtres) est une condition indispensable de bon fonctionnement.

Ces dispositifs doivent être complétés par une ventilation avec extraction localisée des vapeurs, des fumées et particules métalliques, … ou sur les équipements avec filtres, épurateurs ou autres collecteurs de poussières.

Pour mesurer l'efficacité des installations de ventilation, la mesure périodique des agents chimiques par prélèvements d'atmosphère et analyses des vapeurs, gaz, poussières est importante.

La valeur limite correspond à sa concentration dans l'atmosphère dans laquelle une personne peut travailler pendant un temps donné sans risque d'altération pour sa santé.

La Valeur Limite d'Exposition (VLE) est la concentration maximum à laquelle un travailleur peut être exposée au plus pendant 15 mn sans altérations physiologiques : ce critère a pour but d'éviter les effets immédiats sur l'organisme.

La Valeur Limite Moyenne d'exposition (VME) est la limite d'exposition d'un travailleur pour une exposition régulière de 8h par jour et de 40h par semaine : ce critère a pour objectif d'éviter les effets à long terme sur l'organisme.

Par exemple : plomb 0,1 mg/m3 sur 8 heures ; 0,1 mg/m3 pour la silice cristalline sous forme de quartz et 0,05 mg/m3 pour la silice cristalline sous forme de cristobalite ;

La norme EN 481 concerne l'échantillonnage de poussières ou d'aérosols sur les lieux de travail et donne les caractéristiques des instruments à utiliser pour déterminer les concentrations.

Les mesures et analyses peuvent être faites par l'employeur ou par un laboratoire extérieur et le respect des valeurs limites doit être vérifié au moins annuellement.

Si la valeur limite d'exposition est dépassée, cela permet d'imposer un arrêt temporaire d'activité pour remédier à la situation, puis il faut réaliser un nouveau contrôle sans délai.

Ces rapports d'analyses métrologiques, d'intervention et de maintenance seront intégrés à la documentation de sécurité au travail de l'entreprise (Document Unique de Sécurité).

Pour compléter la prévention, des détecteurs de CO portatif ou fixe permettent un avertissement précoce du danger. - Réduction de l'émission de gaz et poussières

Les émissions de gaz, vapeurs et poussières doivent être réduites à toutes les étapes du traitement : aspiration des poussières métalliques aux installations de meulage métallique et de grenaillage des cylindres, aspiration des vapeurs de solvants de dégraissage aux opérations de finissage, des vapeurs d'acide au-dessus des bacs de décapage, aspiration et captation des fumées des chalumeaux d'écriquage, élimination des brouillards d'huile provenant de la lubrification lors du laminage par aspiration et épuration par électrofiltre … - Un stockage des produits chimiques rigoureux

Le stockage des produits chimiques présente des risques tels que l'incendie, l'explosion, le risque de chute ou de renversement ou de détérioration d'emballage … Toutes ces caractéristiques rendent nécessaire, outre les précautions lors de leur emploi, l'aménagement de locaux de stockage, avec des rayonnages métalliques, des planchers et des palettes normalisées, des armoires de sécurité pour petites quantités pour le stockage de produits inflammables, armoires avec étagères de rétention, matériels de stockage avec bacs rétention pour prévenir et maîtriser les fuites accidentelles de liquides polluants. La réduction des risques existants passe par une réflexion sur la structure du local, sur les modalités de rangement et sur les incompatibilités entre les produits. Des procédures de stockage non adaptées peuvent entraîner une fragilisation des emballages à l'origine de fuites ou de ruptures accidentelles, de pollution, de réactions dangereuses ou d'accidents ou induire une modification ou une dégradation des produits qui le rendent plus dangereux car ils peuvent libérer des vapeurs inflammables ou nocives.

L'empilement doit être stable et sa hauteur ne doit pas affecter l'intégrité des emballages.

Le stockage des bidons et autres sacs ou récipients, doit se faire dans un local ventilé par un système de ventilation mécanique, à l'abri de la chaleur et de l'humidité, et tous les conteneurs de produits chimiques doivent toujours être bien refermés.

L'installation électrique du local de stockage est à réaliser avec du matériel utilisable en atmosphère explosible.

Une bonne tenue des sols, imperméables et incombustibles, des locaux de stockage est essentielle pour éviter l'accumulation des matières déversées.

L'interdiction de fumer dans les locaux doit être absolument respectée et signalée de manière apparente (de même que toutes les autres consignes de sécurité).

Il faut stocker les plus faibles quantités de produits possibles car le risque d'incident ou d'accident croît avec la durée et le volume de stockage.

Il faut régulièrement vérifier les zones de stockage des produits chimiques utilisés dans les procédés, afin de repérer les fuites éventuelles.

Par ailleurs, les bacs d'acides doivent être installés aussi au-dessus de bassins de rétention permettant la récupération de toute fuite ou déversement. - L'utilisation de machines et équipements adaptés

Le process des grands laminoirs est mécanisé et automatisé, avec des cabines climatisées et insonorisées, ce qui réduit considérablement les risques thermiques, physiques (manutention, coupures…) et acoustiques. Toutefois, des incidents dans l'automatisation des opérations, des fuites, nécessitent des interventions de maintenance qui restent dangereuses. La protection contre les risques thermiques nécessite une bonne isolation thermique et l'inaccessibilité des parties chaudes des équipements en installant des écrans d'isolation thermique entre les lamineurs et les sources de chaleur rayonnante, des rideaux d'eau ou d'air devant les fours ou la mise en place de rideaux de chaînes anti-chaleur.

Toute machine doit porter les avertissements, signalisations et dispositifs d'alerte indispensables pour assurer la sécurité des travailleurs afin de supprimer ou réduire au minimum les risques de coupure, d'entraînement, d'écrasement, de cisaillement. Cette identification doit être réalisées par des pictogrammes et couleurs normalisées. Les éléments de travail doivent être disposés, protégés, commandés ou équipés de façon telle que les opérateurs ne puissent atteindre la zone dangereuse (carters de protection des organes en mouvement…).

Les panneaux de signalisation seront choisis et disposés de façon à être perçus et compris facilement sans ambiguïté.

Chaque machine doit être munie d'un ou plusieurs dispositifs d'arrêt d'urgence et en cas d'ouverture clairement identifiables, accessibles et en nombre suffisant, permettant d'éviter les situations dangereuses en train de se produire.

Il existe une large gamme de protecteurs pour assurer la sécurité des personnes à installer sur les machines :

- moyens de protection mécaniques (écrans de protection et de sécurité des opérateurs, dispositif d'inter verrouillage, bâtis et enceintes grillagées de sécurisation de machines, carters de protection de machines).

- moyens de protection électriques (Interrupteurs de sécurité …).

Des ponts roulants et des cabines en bon état, l'emploi des engins de levage avec des procédures correctes dans leur utilisation et dans l'arrimage des charges de façon à éviter leur chute, le respect de la réglementation de sécurité, les vérifications des accessoires de levage et leur bonne gestion (identification, stockage, rebut) permettant de déceler toute détérioration ou défectuosité des accessoires de levage, le respect des charges maximales d'utilisation et du bon alignement du centre de gravité, sont des mesures essentielles de réduction des dangers auxquels les élingueurs et pontonniers des laminoirs sont exposés.

Le respect des recommandations des constructeurs et un entretien régulier des installations sont des éléments essentiels pour limiter les risques accidentels et pour prévenir des émanations. Ainsi, l'utilisation et l'entretien des machines doivent être effectués par un personnel qualifié, spécifiquement formé.

Des machines utilisées de manière non conforme ou mal entretenues et non vérifiées périodiquement créent un risque supplémentaire.

Des sols exempts de trous ou d'aspérités, avec des revêtements antidérapants, des matériaux absorbants, un drainage satisfaisant (déclivité vers une rigole d'évacuation) et des caillebotis qui évitent le dépôt de liquides, diminuent les risques de glissades et chutes de plain-pied : les sols doivent être de plus nettoyés régulièrement et tout produit accidentellement répandu, lors d'une fuite ou déversement, immédiatement épongé. - Réduction de l'émission sonore

Par le choix ou l'achat de machines et par l'utilisation de procédés silencieux, les émissions sonores peuvent être maintenues à un plus bas niveau.

Les machines bruyantes, les pompes hydrauliques seront, selon les possibilités, munis de capots insonorisants et pour réduire les bruits transmis par les sols et les structures, des blocs anti-vibrations peuvent être placés entre la machine et la surface d'appui.

Les postes de commande et de contrôle peuvent se situer dans un local séparé avec une isolation phonique.

En ce qui concerne les locaux, les réflexions sur les murs entraînent une augmentation du niveau sonore et des mesures préventives de correction acoustique comme la mise en place d'un plafond absorbant, de cloisons amovibles à proximité des installations, réduisent à la fois le niveau sonore et protègent les postes de travail avoisinants.

L'amélioration de l'étanchéité des fours, leur isolation des autres ateliers par l'éloignement et des portes commandées à distance, peut conduire à une réduction du bruit pour tous les lamineurs. - La prévention des incendies et des explosions

Les installations d'extinction automatique à eau (salles de graissage …) ou à gaz (salles électriques, faux planchers et plafonds …) sont nécessaires dans les locaux à risques avec système de détection, complétées par des mesures de protection passive (portes et cloisons coupe-feu, calfeutrements coupe-feu de passage de câbles ou de tuyaux …).

Il est interdit de fumer à proximité des aires de stockage des gaz et des produits combustibles.

Les moyens de secours et de lutte contre l'incendie doivent être particulièrement adaptés et régulièrement contrôlés, avec des plans d'évacuation et des exercices d'application fréquents, et un matériel de lutte contre l'incendie doit être réparti judicieusement sur toute l'étendue du site du laminoir.

Il faut vérifier la bonne marche et le bon état des matériels et des circuits électriques. Les étincelles, arcs et échauffements anormaux provoqués par les moteurs et appareillages électriques en fonctionnement peuvent déclencher la catastrophe.

Il convient d'utiliser de l'appareillage électrique conçu pour atmosphères dangereuses afin de prévenir que le matériel, y compris l'éclairage, soit à l'origine d'un incendie ou d'une explosion.

La protection contre les contacts avec les masses mises accidentellement sous tension est obtenue par un dispositif de coupure automatique en cas de défaut d'isolement.

Il est fortement recommandé de placer des explosimètres dans les zones de réception / manutention / stockage.

Dans le domaine des atmosphères explosives (ATEX), des normes européennes fixent le cadre de travail des industriels et des installateurs. Tout site de type ATEX doit être équipé avec du matériel certifié, avec des enveloppes antidéflagrantes (disjoncteurs, dispositifs d'éclairage antidéflagrants).

Une bonne tenue des sols, imperméables et incombustibles, bien drainés, avec des moyens de rétention, une protection passive à l'aide de revêtements protecteurs réfractaires pour assurer une résistance au feu utile aux poteaux de charpente et aux surfaces incombustibles faites d'acier, complètent les mesures de prévention des effets destructeurs du feu. - Le respect des règles d'hygiène

Des lavabos, postes de rinçage oculaire et des douches de sécurité doivent se trouver à proximité des postes de travail. Celles-ci permettent les mesures d'hygiène générale : lavage des mains fréquent avec moyens adaptés, douche en fin de poste... En effet, le respect des règles d'hygiène s'étend aux comportements individuels : ne pas avoir les mains sales afin de ne pas ingérer par inadvertance un produit toxique et ne pas manger sur le lieu de travail.

Le personnel doit avoir à sa disposition des vestiaires et des sanitaires correctement équipés et en nombre suffisant. Des vestiaires doubles doivent être mis à la disposition des travailleurs : l'entreposage des tenues de travail doit avoir lieu à l'abri de la poussière et des souillures (le rangement des tenues de ville et des tenues de travail doit être séparé).

Des procédures de travail en ambiance chaude doivent être édictées et respectées de manière à réduire la contrainte thermique : absorption en quantité suffisante d'eau et de boissons renfermant des sels minéraux, rythme travail-repos aménagés en zone tempérée avec un temps de récupération minimum obligatoire. - Le port d'équipements de protection individuel adéquat

Les équipements de protection individuelle sont nécessaires pour réduire le risque d'exposition non totalement éliminé par les mesures de protection collectives précédentes : gants, vêtements de protection, chaussures antidérapantes et lunettes de sécurité, différents et adaptés à la tâche effectuée.

S'il y a possibilité de contact avec la main lors des transvasements de produits chimiques par exemple, il s'avère indispensable de porter des gants de protection adaptés au produit manipulé : il n'existe pas de gant de protection universel. Le type de gants conseillé, imperméables, à longues manchettes, pour éviter la pénétration des produits à l'intérieur, doit être adapté aux différents produits manipulés selon leur composition qui figure sur la Fiche de Sécurité (FDS). Des gants appropriés doivent être aussi utilisés pour éviter les coupures aux mains, d'autres pour la protection contre la chaleur ainsi que des manchettes en isolant thermique.

Des vêtements ignifugés de protection contre la chaleur, tablier, lunettes de sécurité avec verres filtrant les infrarouges ou écran facial de protection complètent la protection pour les travailleurs exposés à la chaleur extrême.

En cas d'urgence ou pour des travaux exceptionnels d'entretien de courte durée, si le système de ventilation ne suffit pas à empêcher l'accumulation de vapeurs ou de poussières, un appareil de protection respiratoire adéquat doit être fourni pour éviter l'exposition à une concentration élevée : masque à cartouche FFP3 avec un filtre adapté au produit.

De même, des protections auditives sont recommandées pour compléter les mesures collectives de lutte contre le bruit qui s'avéreraient insuffisamment efficaces.

Des postes de rinçage oculaire et les douches de sécurité doivent se trouver à proximité des postes de travail pour ôter les projections de poussières ou autres corps étrangers dans les yeux. - La surveillance médicale

Pour les lamineurs exposés aux poussières de métaux et de silice, aux agents cancérogènes, au bruit, et travaillant de nuit, il faut réaliser des visites médicales régulières dans le cadre d'une surveillance médicale renforcée :

- Tests respiratoires (spiromètre) à l'embauche pour détecter une déficience des fonctions pulmonaires et tous les 2 ans pour dépister l'apparition des troubles respiratoires.

- Radiographie thoracique si nécessaire, épreuves fonctionnelles respiratoires (EFR) conseillées,

- Audiogramme si nécessaire.

- Analyse annuelle du taux de plomb (plombémie) dans le sang.

- Généralement, il y a un long délai entre l'exposition et le diagnostic d'un cancer professionnel (en général au moins 10 ans et jusqu'à 50 ans) ce qui nécessite une traçabilité au travers de la rédaction d'une fiche d'exposition et d'une surveillance médicale régulière, à visée de dépistage, réalisées par le médecin du travail.

A sa sortie de l'entreprise, le travailleur exposé doit recevoir une attestation d'exposition qui lui permettra de continuer à se faire suivre médicalement. La reconnaissance d'un cancer professionnel est importante, car elle ouvre droit à une réparation intégrale du préjudice subi pendant l'arrêt de travail (indemnisation et gratuité des soins) et au-delà s'il y a des séquelles (capital ou rente d'incapacité).

- Le dossier médical doit stipuler la nature du travail effectué, la durée des périodes d'exposition et les résultats des examens médicaux. Ces informations sont indiquées dans l'attestation d'exposition et le dossier médical doit être conservé 40 ans après la cessation de l'exposition.

- Suivi post professionnel (article D. 461-25 du code de la Sécurité sociale) : quand le salarié n'est plus exposé ou part à la retraite, ce suivi permet d'assurer pour les cancers professionnels qui se déclareraient après, une réparation du dommage subi.

- Par ailleurs, la qualité de l'eau de refroidissement et des huiles utilisées doivent faire l'objet d'une surveillance biologique. - La formation et l'information du personnel

La formation, par un organisme agréé, sur les dangers des produits utilisés et sur les moyens de se protéger, est indispensable : par exemple, comprendre les étiquettes du contenant des produits, informer sur le risque potentiel de maladies pulmonaires et sur les moyens de les prévenir, connaître l'attitude à adopter en cas de fuite ou de déversement accidentel, savoir utiliser les E.P.I adéquats, formation aux premiers secours et incendie, formation PRAP (Prévention des Risques liés à l'Activité Physique) …

Septembre 2015

Partagez et diffusez ce dossier

Laissez un commentaire

Votre adresse de messagerie ne sera pas publiée.