Dans les industries et les laboratoires de micro-électronique, de très nombreuses substances chimiques corrosives ou toxiques sont massivement utilisées, solvants et acides ou bases, sous forme liquide ou gazeuse ou de poussières métalliques, dont certaines sont cancérigènes. Les travailleurs dans le secteur de la microélectronique sont donc exposés notamment aux risques chimiques, mais aussi aux risques des rayonnements (X, UV, lasers...), électriques et physiques (coupures...).

L'industrie fabrique et utilise de grandes quantités de matériaux semi-conducteurs (production de composants électroniques et insertion sur des cartes, circuits imprimés ...) indispensables au fonctionnement de tous les appareils et systèmes électroniques, et qui sont présents dans la plupart des produits.

Dans les industries et les laboratoires de micro-électronique, de très nombreuses substances chimiques corrosives ou toxiques sont massivement utilisées, solvants et acides ou bases, sous forme liquide ou gazeuse ou de poussières métalliques, dont certaines sont cancérigènes.

Les travailleurs dans le secteur de la microélectronique sont donc exposés notamment aux risques chimiques dans la fabrication de semi-conducteurs et cartes électroniques, mais aussi aux risques des rayonnements (X, UV, lasers...), électriques et physiques (coupures...).

C'est un secteur où les femmes sont très présentes, et les risques chimiques concernant les travailleuses enceintes ou susceptibles de l'être, sont majorés par des substances chimiques aux effets reprotoxiques ou tératogènes.

Par des mesures de prévention appropriées, collectives et individuelles, on peut réduire toutes ces expositions et diminuer fortement les risques professionnels dans les industries de micro-électronique.

Les principaux risques dans les industries de microélectronique

- Les risques chimiques dans les industries de microélectronique

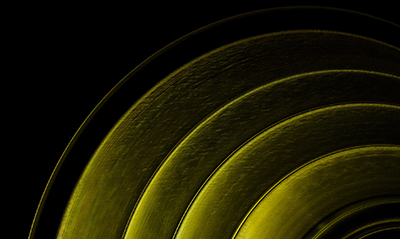

La fabrication des semi-conducteurs comporte la fabrication des tranches de silicium et l'assemblage des tranches en circuits intégrés, c'est-à-dire des composants électroniques comme les transistors, résistances... connectés les uns aux autres sur une même plaque de silicium (puce électronique). Les cartes électroniques sont constituées d'une base en résine époxy ou en fibre de verre ou céramique sur laquelle on fixe et on soude entre eux les semi-conducteurs et autres composants. Dans la fabrication des matériaux semi-conducteurs, des substances extrêmement toxiques et/ou corrosives sont employés : les opérations de dopage (phosphore, arsenic, gallium...), de nettoyage par voie humide, la gravure, et le nettoyage des outils utilisent beaucoup de solvants et d'acides :

- solvants : trichloroéthylène, l'acétone, l'isopropanol pour le nettoyage, le dégraissage des semi-conducteurs et le retrait des résines résiduelles. La plupart des processus de nettoyage et de photolithographie rejettent des composés organiques volatils au cours des phases de séchage des couches résistives, d'application des agents révélateurs.

- acides et des bases : acide sulfurique, chlorhydrique, fluorhydrique, peroxyde d'hydrogène... pour le nettoyage et la gravure et enlèvement des couches résistives.

- Parmi les gaz de décapage et de nettoyage, les composés perfluorés (Perfluorocarbures ou PFC) sont largement utilisés lors des étapes de production des semi-conducteurs (en particulier dans la fabrication des écrans en cristaux liquides).

Les plaques de silicium sont manufacturées dans une salle blanche, ou la température, l'humidité, la pression, le flux d'air, sont normalement maitrisés et contrôlés.

Si la fabrication des semi-conducteurs est réalisée dans des enceintes ou chambres de réaction hermétiquement closes, celles-ci nécessitent cependant des ouvertures périodiques pour nettoyer les dépôts sur les parois, susceptibles d'émettre des particules en faible quantité et solvants organiques dans l'atmosphère des lieux de travail. Par ailleurs, les fuites de gaz, notamment pendant le remplacement des bouteilles, dans les tuyauteries, les rejets de vapeurs acides sont possibles lors des incidents des différents process de fabrication et traitements chimiques : les rejets de vapeurs d'acides chlorhydrique, fluorhydrique, sulfurique, de chlorure d'hydrogène, de peroxyde d'hydrogène sont causés par le nettoyage, la gravure et l'enlèvement des couches résistives dans la fabrication des semi-conducteurs, de nettoyage, préparation des surfaces, gravure au chlorure cuivrique et galvanoplastie pour la fabrication des circuits imprimés, et lors du traitement des tranches de silicium. Les rejets d'oxydes d'azote issus de la fabrication des semi-conducteurs sont issus des sous-produits des processus de combustion provenant des chaudières de chauffage et des oxydants thermiques. Les opérations de fraisage lors de la fabrication des circuits imprimés et lors des processus concernant les substrats, peuvent émettre des quantités assez importantes de poussières, dont l'arséniure de gallium et le phosphure d'indium particulièrement toxiques : la fabrication de plaquettes de GaAs pour les composants micro-ondes, optoélectroniques, les diodes électroluminescentes et cellules photovoltaïques est, dans la fabrication des semi-conducteurs, le processus qui présente un des plus grand risque chimique (dont cancérogène), du fait de l'exposition importante et fréquente à ce produit.

Certaines résines utilisées en salle blanche sont toxiques pour la reproduction et/ou présentent des risques pendant la grossesse d'effets néfastes pour l'embryon.

Les préoccupations en matière de santé concernent surtout les risques respiratoires des émissions de gaz, vapeurs et poussières toxiques : lors de l'inhalation, particulièrement les solvants, ceux-ci pénètrent dans les poumons et passent directement dans le sang, puis dans le cœur et le cerveau et certains Composés Organiques Volatils traversent le tissu lipo-cutané et, par voie sanguine, se diffuse dans le corps entier.

Les composés organiques volatils ont des effets très néfastes sur la santé (irritations des yeux, des muqueuses des voies respiratoires, troubles cardiaques et du système nerveux, céphalées, nausées...) et certains COV sont cancérigènes probables, d'autres toxiques pour la reproduction ou mutagènes.

La toxicité cutanée immédiate des acides corrosifs provoquent des irritations cutanées qui se traduisent par des rougeurs (sur le dos des mains et entre les doigts), des démangeaisons (prurit), des sensations de brûlure, des fissures, desquamations et des crevasses, lésions plus au moins importantes de l'épiderme et par réaction inflammatoire au niveau du derme. Des ulcérations des muqueuses nasales et irritations pulmonaires par les brouillards acides ou alcalins des activités de micro-électronique sont susceptibles d'entrainer des brûlures sévères, perforations de la cloison nasale, broncho-pneumopathies aigues. - Les risques des rayonnements dans les industries de microélectronique

L'exposition à la lumière ultraviolette ou à des rayons X sur le circuit imprimé pour que la couche photorésistante positive devienne soluble dans les parties exposées au rayonnement, implique un processus de fabrication comportant des sources de rayonnement X ionisant ou non ionisant comme le rayonnement ultra-violet de très courte longueur d'onde, car, avec la miniaturisation croissante les techniques ont évolué vers l'utilisation de rayonnement moins sujet à la diffraction. Des rayonnements infrarouges peuvent être aussi produits par certains types d'appareils de chauffage puissants.

Les rayons X ont notamment un effet néfaste sur la peau, les globules rouges du sang, la moelle osseuse, le cristallin de l'œil et les gonades.

Ces risques immédiats (radiodermites, anémie, syndrome hémorragique, cataracte, diminution de la fertilité ...) sont liés à une irradiation aiguë correspondant à une forte dose reçue.

Les risques tardifs (cancers radio-induits dont les ceux de la thyroïde, les sarcomes osseux, les leucémies,... et possiblement malformations dans la descendance) sont plus liés à l'accumulation des doses sur plusieurs irradiations X successives.

Les yeux sont particulièrement sensibles aux rayons UV car le rayonnement ultraviolet est invisible et ne stimule pas les défenses naturelles des yeux. Les pathologies oculaires qu'ils induisent sont immédiates et douloureuses (photokératite et la photoconjonctivite) ou chroniques et invalidantes (cataracte).

Les risques des rayons infrarouges, à dose élevée, sont essentiellement des risques oculaires de cataracte et d'altération rétinienne et cornéenne, et dans une moindre mesure des risques cutanés de brûlures ou d'irritation.

De même, les opérations de découpage peuvent s'effectuer avec une lumière laser ayant une capacité à endommager sévèrement les yeux ou la peau. - Les risques électriques dans les industries de microélectronique

Les risques électriques sont omniprésents dans les ateliers de fabrication des semi-conducteurs et circuits imprimés, notamment dans le secteur d'implantation ionique, ou l'on dope le silicium en bombardant les plaquettes avec un faisceau d'ions accélérés : les appareils d'implantation ionique sont parmi ceux qui présentent les plus sérieux risques électriques dans l'industrie des semi-conducteurs, car même après la coupure de l'alimentation, il subsiste dans l'appareil un fort potentiel. De même, en raison de l'importance du voltage nécessaire, tous les lasers comportent un risque de choc électrique. - Autres risques dans les industries de microélectronique

- risque de coupures et de lacérations lors des manipulations,

- risques liés au travail posté et de nuit,

- risques de TMS liés aux manutentions de lourds objets (supports de tranches de silicium, produits finaux emballés...).

Les mesures préventives des risques dans les industries de microélectronique

La prévention la plus efficace est la prévention primaire avec la mise en place de technologies qui permettent des actions sur les produits (suppression ou emploi de produits de substitution de moindre impact potentiel sur l'homme) et/ou des actions sur les procédés (emploi de matériels ou de machines supprimant ou limitant au maximum les impacts, par de très faibles rejets atmosphériques,...).

La prévention collective implique l'utilisation de systèmes de fabrication isolés et automatisés et de dispositifs mécaniques comme l'extraction de poussières et de vapeurs qui permettent de réduire l'exposition des travailleurs lorsque l'on ne peut pas remplacer des produits chimiques dangereux par d'autres, pour la fabrication les semi-conducteurs comme dans l'assemblage des circuits imprimés.

Enfin, le port d'équipement de protection individuel (combinaison, gants, lunettes de protection...) est obligatoire pour réduire le risque d'exposition non totalement éliminé par les mesures de protection collectives, ainsi que la présence d'installations et de matériel de premier secours.

- La suppression / substitution des produits les plus toxiques

La première étape consiste à repérer en particulier les agents chimiques cancérogènes ou dangereux dans le cadre de l'évaluation des risques du Document Unique de Sécurité (DUS).

Les Fiches de Données de Sécurité (FDS), obligatoires pour tout produit chimique dangereux, comportent les renseignements relatifs à la toxicité des produits, donc notamment leur caractère cancérogène éventuel.

Par exemple, le remplacement de matériaux dangereux utilisés dans la fabrication des semi-conducteurs s'impose, comme les éthers de glycol, des bains avec cyanure, par des produits de substitution moins dangereux, de même que l'interdiction d'emploi du trichloroéthane et du trichloréthylène. - Une ventilation des lieux de travail adéquate

Le processus de fabrication exige une atmosphère contenant très peu de poussières et les multiples risques chimiques que présentent la micro-électronique ont conduit à de nombreuses réglementations, aboutissant à un ensemble complexe de mesures pour répondre aux normes (valeurs limites d'exposition professionnelle).

Les « salles blanches » comportent un flux laminaire qui provoque un mouvement d'air vers le sol qui entraîne les poussières vers des systèmes de recirculation et de filtration d'air de très haute efficacité (filtres HEPA), et d'extraction de l'air pour les hottes ventilées, et système de neutralisation des déchets liquides contenants des acides ou bases.

De plus, des ventilations spécifiques sont destinées à l'évacuation des substances chimiques gazeuses générées aux postes de travail, notamment pour les opérations de découpe, de meulage, de polissage ou de gravure :

- diminution des rejets de vapeurs acides en installant des épurateurs par voie humide horizontaux à courant transversal ou des épurateurs par voie humide verticaux à contre-courant.

- utilisation de dispositifs d'élimination des buées à la surface des solutions pour bains et d'agents tensio-actifs.

- retraitement de l'acide sulfurique utilisé dans la fabrication des tranches par chauffage et distillation pour purifier l'effluent acide, récupéré et renvoyé par pompage dans des stations humides.

- installation de couvercles sur les bains de galvanoplastie et de dispositifs d'élimination des buées avec grille.

- absorption des rejets de composés organiques volatils par des systèmes à charbon actif et/ou traitement par oxydation thermique.

- réduction des rejets de poussières par sacs filtrants ou appareils électrostatiques de précipitation.

- extraction locale des résidus de meulage par voie humide.

- dispositif de détection des fuites dans les tuyauteries.

Pour pallier toute défectuosité ou comportement anormal d'un appareil ou d'une installation ou lors des opérations de maintenance (par exemple, nettoyage des résidus des cloches avec des solvants organiques), les ateliers de fabrication de composants micro-électroniques doivent être équipés d'un système d'alarme spécifique qui détecte les fuites éventuelles de gaz toxiques utilisés dans certains procédés. - Des matériels protégeant des radiations

- Mise en place d'écrans et de filtres de protection, absorbant le rayonnement infrarouge et UV, écran laser, blindage des appareils à rayons X.

- Confinement du rayonnement : un rayonnement laser doit être confiné et produit à l'intérieur de la machine.

- Installation des dispositifs de verrouillage et d'asservissement.

- Contrôle et l'entretien des équipements : les équipements à rayons X doivent être contrôlés régulièrement (lors des contrôles règlementaires périodiques par un organisme agréé, du contrôle qualité des installations, ...), notamment pour vérifier le bon réglage des appareils. En effet, un rayonnement parasite peut provenir de pièces défectueuses, d'un mauvais ajustement des accessoires à l'origine de fuites par des ouvertures non blindées et il convient de vérifier le bon fonctionnement de tous les blindages, obturateurs, fenêtres de sortie du faisceau, accessoires et raccords. - Un stockage des produits rigoureux

Le stockage des produits chimiques présente des risques tels que l'incendie, l'explosion, le risque de chute ou de renversement ou de détérioration d'emballage ... Toutes ces caractéristiques rendent nécessaire, outre les précautions lors de leur emploi, l'aménagement de locaux de stockage, avec des rayonnages métalliques, des planchers et des palettes normalisées, armoires de sécurité pour petites quantités pour le stockage de produits inflammables, armoires avec étagères de rétention, matériels de stockage avec bacs rétention pour prévenir et maîtriser les fuites accidentelles de liquides polluants.

La réduction des risques existants passe aussi par une réflexion sur la structure du local, sur les modalités de rangement et sur les incompatibilités entre les produits. Des procédures de stockage non adaptées peuvent entraîner une fragilisation des emballages à l'origine de fuites ou de ruptures accidentelles, de pollution, de réactions dangereuses ou d'accidents ou induire une modification ou une dégradation des produits qui le rendent plus dangereux car ils peuvent libérer des vapeurs inflammables ou nocives.

L'empilement doit être stable et sa hauteur ne doit pas affecter l'intégrité des emballages.

Le stockage des bidons de solvants, ou d'acides, doit se faire dans un local ventilé par un système de ventilation mécanique, à l'abri de la chaleur et de l'humidité, et tous les conteneurs de produits chimiques doivent toujours être bien refermés.

L'installation électrique du local de stockage est à réaliser avec du matériel utilisable en atmosphère explosible.

Une bonne tenue des sols des locaux de stockage est essentielle pour éviter l'accumulation des matières déversées.

L'interdiction de fumer dans les locaux doit être absolument respectée et signalée de manière apparente (de même que toutes les autres consignes de sécurité).

Il faut stocker les plus faibles quantités de produits possibles car le risque d'incident ou d'accident croît avec la durée et le volume de stockage.

Il faut régulièrement vérifier les zones de stockage des produits chimiques utilisés dans les procédés, afin de repérer les fuites éventuelles.

Les déchets dangereux (en particulier les solvants usés, les solutions de nettoyage usées, les boues issues du traitement des eaux usées, l'époxy usé et les solutions de cyanure usées) doivent être clairement étiquetés et stockés séparément des autres déchets, dans des zones spéciales et fermées. - Le port d'équipements de protection individuel adéquat

Le port d'une combinaison spéciale avec cagoule et des sur-chaussures est obligatoire pour pénétrer dans les salles blanches, recouvrant des pantalons longs, de même que le port ce chaussures fermées à talons plats. Le maquillage et les verres de contact sont prohibés.

Le port de lunettes de protection est obligatoire pour la manipulation de tout produit chimique et est fortement recommandée dans toutes les autres activités effectuées en salles blanches. Une visière doit être portée pour la manipulation d'acides, bases et solvants dans les bancs humides. Des gants, en nitrile ou vinyle, doivent être utilisés pour la fabrication de circuits intégrés, semi-conducteurs, manipulation de plaquettes de silicium dans les bains d'acides, mélange, manutention et transport de produits chimiques, manipulation sous hotte. Pour plus de confort, le port de ces gants sur des périodes prolongées peut s'accompagner de doublures de coton à l'intérieur. Il convient de s'assurer que les gants de protection ne sont pas déchirés et de les remplacer aussitôt sinon. Le port d'équipement de protection individuelle respiratoire (masque filtrant voire masque à adduction d'air ou appareil respiratoire isolant) est requis pour certaines opérations spécifiques de maintenance en fonction de la tâche à effectuer et des risques associés.

Les combinaisons et cagoules de salles blanches doivent être envoyées régulièrement au nettoyage dans une entreprise spécialisée et il faut signaler immédiatement leurs éventuels problèmes d'intégrité. - Installations de premier secours

Des douches de corps et douches oculaires qui permettent de rincer les parties du corps et les yeux et une partie du visage des personnes atteintes par des éclaboussures de produits chimiques, doivent se trouver à proximité des postes de travail. - La formation et l'information du personnel

La formation, par un organisme agréé, sur les dangers des produits utilisés et sur les moyens de se protéger, est indispensable : par exemple, comprendre les étiquettes du contenant des produits, connaître l'attitude à adopter en cas de fuite ou de déversement accidentel, savoir utiliser les E.P.I adéquats, formation aux premiers secours et incendie...

Avril 2012

Partagez et diffusez ce dossier

Laissez un commentaire

Votre adresse de messagerie ne sera pas publiée.

Les avis des internautes

03/06/2021