La fabrication de biscottes et de biscuits comprend plusieurs étapes dont chacune recèle des risques physiques et thermiques avec le recours à de nombreuses machines tranchantes, des fours, des lignes d'emballage, avec un travail le plus souvent à la chaîne, des gestes répétitifs dans un environnement bruyant. Par ailleurs, les poussières de farine, les additifs et contaminants de la farine, sont facilement inhalables et sont responsables d'allergies et de gênes respiratoires chez les biscuitiers et les biscottiers.

La fabrication de biscottes et de biscuits comprend plusieurs étapes, le pétrissage, le façonnage, la cuisson et le conditionnement des produits finis... dont chacune recèle des risques physiques et thermiques avec le recours à de nombreuses machines tranchantes, des fours, des lignes d'emballage, avec un travail le plus souvent à la chaîne, des gestes répétitifs dans un environnement bruyant : coupures, brulures, troubles musculo-squelettiques, chutes et glissades de plain-pied, possibilité des contacts avec des conducteurs électriques sous tension, ...

Par ailleurs, les poussières de farine, les additifs et contaminants de la farine, sont facilement inhalables et sont responsables d'allergies et de gênes respiratoires chez les biscuitiers et les biscottiers.

L'évaluation des risques professionnels, l'organisation et l'aménagement de l'environnement du travail, les mesures de prévention collective (ventilation, sécurité des machines, ergonomie des postes...), le port d'équipements de protection individuelle appropriés et le respect des mesures d'hygiène (tenue agro-alimentaire...) et des principes du système HAACP permettent de diminuer les diverses nuisances et de réduire fortement les risques professionnels des biscottiers et biscuitiers.

Ces mesures permettent aussi de participer au respect des exigences croissantes en termes de sécurité sanitaire des aliments.

Les principaux risques professionnels dans les biscotteries et biscuiteries

La fabrication requiert de la farine (blé, seigle éventuellement) qui est matière première fondamentale des biscottes et des biscuits. Mais la mise en œuvre exige aussi beaucoup d'autres ingrédients mélangés et différenciés selon les produits : sucre, sel, matière grasse végétale, lait écrémé en poudre, beurre, œufs et ovoproduits, malt, levure, graines (amandes, noisettes,...), chocolat, miel, aromes (vanille, zestes d'agrumes...), pulpes de fruits ou fruits confis, antioxydants, acidifiants, enzymes protéolytiques et sels minéraux.

La fabrication des produits de biscuiterie et biscotterie comprend plusieurs étapes : les méthodes de fabrication des biscottes et des biscuits comprennent toujours le pétrissage de la pâte, le formatage, la cuisson avec différentes durées et températures, et l'emballage, mais, dans le détail, différents procédés sont utilisés pour le façonnage par fractionnement en pâtons et soumission au processus de fermentation, le tourage (laminage de la pâte puis pliage), l'estampage, le grillage, ...

La plupart des produits de biscuiterie et biscotterie est fabriquée par des entreprises industrielles qui utilisent des machines et des installations de production assistées par ordinateur, mais il existent aussi des opérations répétitives et non automatisées de fabrication et de conditionnement des biscottes et des biscuits sur les lignes de production, et, par ailleurs, il existe de petites biscuiteries semi-artisanales beaucoup moins automatisées.

Les machines utilisées sont d'une très grande variété selon les postes, les types de produits et les technologies de cuisson : pétrin, diviseuse-peseuse, bouleuse, découpeuse, machines à trancher, estamper, laminer, systèmes à cylindres, tapis de conditionnement, filmeuse pour l'emballage, fours, étuves, plaques chaudes, etc....

De très nombreuses opérations de transfert sont nécessaires, requérant des chaines et chariots de manutention, des transpalettes, et des équipements de stockage.

L'installation électrique d'une biscuiterie ou biscotterie doit être dimensionnée pour le fonctionnement des moteurs et l'usine doit disposer d'installations importantes de combustion pour le chauffage et l'étuvage.

Enfin, beaucoup de biscottiers et de biscuitiers travaillent à la chaîne et de nombreux postes de travail sont postés avec des équipes de nuit.

- Les risques allergiques

Les farines ou les substances ajoutées au cours de la fabrication (levures, enzymes ...) ou les parasites (acariens, mites...) ou micro-organismes (moisissures...) omniprésents dans les biscotteries et biscuiteries peuvent être responsables de fréquentes réactions allergiques ou de gène respiratoire.

Le fort dégagement de poussières est généralement accidentel (débourrage ou nettoyage d'une machine, ruptures et déversements de sacs...), mais l'accumulation progressive de poussières très fines sans mesures de prévention recouvre le sol, les parois des locaux, les chemins de câbles, les gaines, les canalisations, les appareils et les équipements, notamment pour tous les volumes morts, les recoins et endroits confinés difficilement accessibles au nettoyage.

L'exposition aux poussières de farine est particulièrement nocive aux voies respiratoires, car la farine est une substance très volatile et les particules en suspension sont aisément inhalées, pénétrant jusqu'aux alvéoles pulmonaires : les maladies allergiques induites sont l'asthme, épisodes successifs ou le rejet de l'air est difficile et pénible, et la rhinite avec éternuements, écoulement nasal, larmoiements, picotements laryngés, avec souvent surinfection provoquant des sinusites.

De façon moins fréquente, le contact avec de la farine, des levures peut provoquer une réaction allergique de la peau sous forme d'un eczéma.

La rhinite et l'asthme de la farine sont des maladies professionnelles reconnues dans le tableau des MP du Régime Général n°66 (Rhinite et asthmes professionnels), l'eczéma dans le tableau n°65 (Lésions eczématiformes de mécanisme allergique). Une allergie professionnelle peut conduire à une inaptitude et un reclassement ou à l'abandon du métier, ce qui représente un préjudice professionnel lourd qui aurait pu être évité par des mesures et le respect de gestes de prévention.

- Les risques musculo-squelettiques

De nombreux troubles musculo-squelettiques (tendinites, lombalgies, cervicalgies...) concernant principalement le dos, le cou, les épaules, les coudes et les poignets, sont liés :

- aux gestes et postures contraignants, avec torsion du tronc, élévation des bras et traction sur les épaules comme les différents travaux sur plans de travail et manutentions devant le four, pour les conditionneuses et le régleur ...

- à la manutention manuelle fréquente à cadence rapide, au port de sacs, de cartons...

- à la position debout statique, à l'absence de polyvalence des taches et de rotation dans les postes de travail...

L'intensité, la durée, la fréquence et la combinaison des facteurs de risque musculo-squelettique multiplient les effets négatifs de chacun d'eux (posture, force, répétitivité, chaleur...) considéré individuellement.

Les maladies professionnelles correspondantes sont reconnues dans le Tableau du Régime Général n°57 (Affections péri-articulaires provoquées par certains gestes et postures de travail) et le Tableau n°98 (Affections chroniques du rachis lombaire provoquées par la manutention manuelle de charges lourdes).

- Les risques physiques accidentels

Les nombreuses machines et outils spécifiques tranchants, les fours et les locaux de travail sont à l'origine de fréquentes possibilités de blessures par suite de coupures, brûlures ou chutes.

De par ses activités de cuisson, la biscotterie et la biscuiterie sont particulièrement exposées aux températures élevées dues à chaleur des fours, étuves, plaques chauffantes et aux risques de brûlures.

Les revêtements de sol couverts de poussières de farine rendus souvent glissants ou des sols mal entretenus, irréguliers ou encombrés risquent de provoquer des glissades, faux pas, pertes d'équilibre qui peuvent occasionner des lésions cutanées et/ou ostéo-articulaires (foulure, entorse, contusions et plaies, fracture).

Certaines parties des machines utilisées dans les biscotteries et biscuiteries, notamment lors des opérations de nettoyage et de maintenance, des réglages, des démarrages, sont sources d'accidents majeurs du fait des pièces en mouvement rotatif, en particulier lors des mises en marche intempestives, des arrêts anormaux suite à un bourrage ou à une rupture d'énergie.

Il peut en résulter des coupures aux mains, lacérations des avant-bras ou écrasements lors des nettoyages par exemple, ou lors des déplacements des éléments mobiles des machines, entraînement, happement, friction, enroulement des cheveux et des vêtements par des cylindres en rotation, ...

Les sources de bruits dans les biscotteries et biscuiteries sont nombreuses, créant un environnement bruyant du fait de toutes les machines en fonctionnement. En dehors des atteintes au système auditif (déficit auditif, acouphènes...), le bruit ambiant peut entraîner une gêne ou un stress vecteur de troubles du psychisme et de pathologies qui nuisent non seulement à la santé du travailleur mais aussi à la sécurité de son travail par baisse de vigilance et de dextérité ou de concentration.

- Les risques chimiques

Des agressions chimiques par contact avec des produits de nettoyage et de désinfection des locaux de travail peuvent être occasionnées par toutes les opérations d'entretien et de nettoyage qui font appel, pour débarrasser des surfaces inertes (sols, murs, plans de travail, ...) de toutes souillures visibles et inactiver ou tuer les micro-organismes présents, à des agents détergents et désinfectants qui utilisent souvent des produits chimiques très agressifs susceptibles de provoquer des intoxications par inhalation ou absorption et des brûlures cutanées ou oculaires, ou des sensibilisations allergiques (eczéma, asthme...). Ces pathologies irritatives et/ou allergiques atteignent la peau (dermites, eczéma) et les muqueuses bronchiques (asthme).

- Les risques du travail de nuit et posté

Le travail de nuit, la perturbation des rythmes du sommeil peut entrainer de nombreux troubles somatiques (surtout digestifs et majoration du risque cardiovasculaire), psychologiques (stress, risque accru de pathologie dépressive, addictions à l'alcool ou aux drogues...), des problèmes psychosociaux et familiaux liés au mode de vie et une survenue d'accidents accrue due à la somnolence et au manque de vigilance induit, lié à l'augmentation du temps de réaction aux aléas.

- Les autres risques

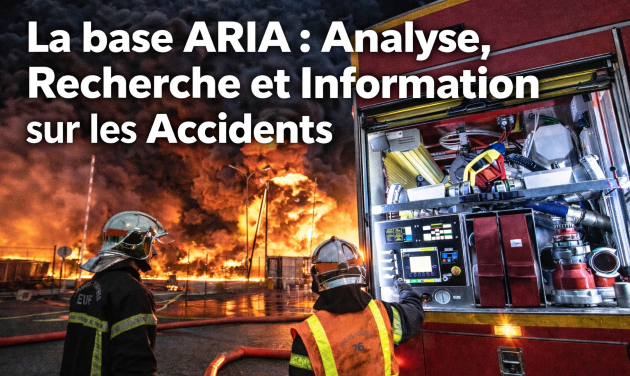

- Les risques d'incendie et d'électrisation

L'utilisation de gaz, d'installations électriques anciennes, entraine un risque d'incendie et d'électrisation élevé.

- Les risques d'hypersudation et de déshydratation, liés à l'exposition à la forte chaleur des fours.

Les mesures de prévention des risques dans les biscotteries et biscuiteries

Le process des grandes biscotteries et biscuiteries industrielles est fortement mécanisé et modernisé : la prévention collective résulte alors de l'utilisation de systèmes de fabrication capotés et automatisés et de dispositifs mécaniques comme l'extraction de poussières qui permettent de réduire l'exposition des travailleurs et de diminuer considérablement les risques physiques, chimiques et d'explosion ou d'incendie. Ce type de process minore aussi beaucoup les possibilités de sources d'exposition allergène. Toutefois, des incidents dans l'automatisation des opérations, des fuites, des dysfonctionnements des asservissements... génèrent des dangers et nécessitent également des interventions de maintenance qui restent dangereuses. Par ailleurs, dans les petites biscotteries et biscuiteries, les pratiques sécuritaires sont beaucoup moins mises en œuvre et maîtrisées.

Les ateliers des biscotteries et biscuiteries doivent faire l'objet d'une analyse poussée des risques pour permettre la rédaction du Document Unique de Sécurité (Décret du 5 novembre 2001) en appréciant à la fois l'environnement matériel et technique (outils, machines, produits utilisés) et l'efficacité des moyens de protection existants et de leur utilisation selon les postes de travail.

Les analyses de risques sont confiées à des spécialistes de la sécurité au travail (hygiéniste, ingénieur sécurité). Les rapports d'intervention et de maintenance seront aussi intégrés à la documentation de sécurité au travail de l'entreprise et communiquées au médecin du travail et au CHSCT.

Les salariés doivent être aussi informés à propos des produits dangereux mis en œuvre et formés aux pratiques professionnelles sécuritaires. Les Fiches de Données de Sécurité (FDS), obligatoires pour tout produit chimique dangereux, comportent les renseignements relatifs à la toxicité des produits.

- La maitrise de l'empoussièrement

Il s'agit d'une prévention primaire, en réduisant la présence de poussières de farine ou autres allergènes, dans l'air ou sur le sol ou les plans de travail, par adoption de bonnes pratiques de manipulation ou captage et ventilation adaptés. Ces mesures préventives de réduction de l'empoussièrement diminuent les multiples risques respiratoires que présentent les fines poussières de farine, en limitant leur concentration dans l'air ambiant et en les évacuant des lieux de travail, de façon à respecter les valeurs limites d'exposition professionnelle et éviter ainsi les conséquences néfastes sur la santé des travailleurs.

Les précautions de manipulation de farine doivent être respectées tout au long des différentes étapes de fabrication des biscottes et des biscuits, et lors du nettoyage des fours et étuves pour éviter un dégagement important de poussières.

Cela passe par :

- De bons choix de machines ou équipements du local : capots sur les sources d'émission de poussières, installation d'aérations efficaces (hottes aspirantes) et de systèmes de captage localisé des poussières, avec asservissement de la marche des équipements à la marche des ventilateurs de dépoussiérage.

- Une ventilation mécanique générale qui doit assurer un renouvellement d'air en permanence afin de limiter les risques pour la santé, en évitant l'accumulation de vapeurs nocives et explosives, par extraction et soufflage : l'air est transporté dans le local par un ventilateur de soufflage et extrait du local par un ventilateur d'évacuation. L'extraction de l'air se fait grâce à un système de collecte par ces ventilateurs, des gaines de diffusion, et un réseau de conduits qui captent et concentrent les poussières et vapeurs jusqu'aux filtres et aux épurateurs qui permettent de nettoyer l'air, puis de l'évacuer à l'extérieur par rejet dans l'atmosphère. Les composants aérauliques comme les ventilateurs, les conduits entre autres doivent être accessibles et faciles d'entretien et de nettoyage. En particulier, les réseaux s'encrassent rapidement avec des filtres hors d'usage, une évacuation des condensats obstruée...

- Une diminution des possibilités d'accumulation de poussières en évitant les surfaces planes inaccessibles et les aspérités des parois (surfaces lisses, rebouchage de tous les trous des sols et des murs...). Des installations conçues pour permettre facilement leur nettoyage et éviter toute zone de rétention de poussières est une mesure essentielle.

- Un nettoyage régulier des locaux pour limiter la présence de farine et de micro-organismes et de parasites, à l'aide d'aspirateurs industriels à filtre absolu pour éliminer les dépôts de poussières rapidement après leur formation.

- La réduction de la mise en suspension des poussières dans l'air en limitant les hauteurs de chute de produits lors des transferts, en contrôlant périodiquement toutes les possibilités de fuites...

- L'utilisation de machines et équipements adaptés

Toute machine doit porter les avertissements, signalisations et dispositifs d'alerte indispensables pour assurer la sécurité des travailleurs afin de supprimer ou réduire au minimum les risques de coupure, d'entraînement, d'écrasement, de cisaillement. Cette identification doit être réalisées par des pictogrammes et couleurs normalisées. Les éléments de travail doivent être disposés, protégés, commandés ou équipés de façon telle que les opérateurs ne puissent atteindre la zone dangereuse (carters de protection des organes en mouvement, barrages immatériels de sécurité ...).

Chaque machine doit être munie de dispositifs d'arrêt d'urgence interrompant l'alimentation en énergie des actionneurs de façon sûre, clairement identifiables, accessibles et en nombre suffisant, permettant d'éviter les situations dangereuses en train de se produire.

La vérification de la mise en place, du bon état de la fonctionnement des protecteurs, des dispositifs de verrouillage ou d'inter-verrouillage et dispositifs de protection (arrêt d'urgence...) est fondamentale, pour assurer par exemple les consignes d'arrêt obligatoire, notamment lors des incidents et des opérations de maintenance, pour lesquelles une véritable procédure de consignation et déconsignation doit être mise en œuvre : en particulier, le cadenassage fait appel à des dispositifs d'isolation tels que les coupe-circuit, les cadenas et systèmes de cadenassage à distance, notamment pour la neutralisation des sources d'énergie avant tout travail d'entretien ou de réglage.

Les panneaux de signalisation seront choisis et disposés de façon à être perçus et compris facilement sans ambiguïté.

L'installation électrique doit être conforme aux normes de sécurité électrique, en particulier, la bonne mise à la terre de toutes les installations métalliques doit être contrôlée, les prises défectueuses remplacées...

L'état, la conformité aux normes et la vérification régulière des installations électriques est un préalable indispensable, puis viennent la mise en œuvre des dispositifs de protection (alarme, détecteur d'incendie, désenfumage, extincteurs en nombre suffisant, accessibles et vérifiés régulièrement, issue de secours aisément accessible). En particulier, l'équipotentialité et la bonne mise à la terre de toutes les installations métalliques doivent être contrôlées, il faut éviter toute accumulation d'électricité statique. Une métallisation au moyen d'un matériel conducteur et une mise à la terre appropriées de l'équipement de traitement et de transport sont utiles pour dissiper et diriger à la terre en toute sécurité les charges électriques accumulées. La protection contre les contacts avec les masses mises accidentellement sous tension est obtenue par un dispositif de coupure automatique en cas de défaut d'isolement.

Les machines et équipements doivent être conçues et fabriquées de façon à ce que les émissions sonores soient réduites au niveau le plus bas possible en application d'une directive européenne 2003/10/CE concernant les prescriptions minimales de sécurité et de santé relatives à l'exposition des travailleurs aux risques dus aux agents physiques liés au bruit.

Par le choix ou l'achat de machines et par l'utilisation de procédés silencieux, les émissions sonores peuvent être maintenues à un bas niveau.

Les machines bruyantes doivent être munies de capots insonorisants et pour réduire les bruits transmis par les sols et les structures, des blocs anti-vibrations peuvent être placés entre la machine et la surface d'appui.

Le respect des recommandations des constructeurs et un entretien régulier des installations sont des éléments essentiels pour limiter les risques accidentels et pour prévenir des émanations. Ainsi, l'utilisation et l'entretien des machines doivent être effectués par un personnel qualifié, spécifiquement formé.

Des machines utilisées de manière non conforme ou mal entretenues et non vérifiées périodiquement créent un risque supplémentaire.

- Des postes et des conditions de travail ergonomiques

Des aides mécaniques à la manutention (diable, chariot, transpalette...) doivent être disponibles lors des manipulations de sacs et de cartons etc....

Il convient d'adapter la hauteur des plans de travail pour maintenir le dos droit, de disposer de tables à plateaux réglables.

Il faut organiser la polyvalence et la rotation des postes pour solliciter des articulations différentes, notamment pour les conditionneuses.

Le travail permanent de nuit est généralement mieux toléré que le travail en horaires alternants. En cas d'alternance des équipes, le sens chronologique doit être adopté (c'est à dire « vers l'avant » : matin, après-midi, nuit), avec des rotations courtes (tous les deux-trois jours). - Prévention des risques chimiques des produits détergents et désinfectants

L'hygiène rigoureuse des locaux et du matériel exige l'emploi d'agents détergents et désinfectants. Des mesures de prévention sont indispensables pour la manipulation de ces produits agressifs, particulièrement lors de la dilution des produits concentrés.

La mise en place d'une protection individuelle est nécessaire, puisque la manipulation et le contact avec ces produits de nettoyage restent indispensables.

C'est ainsi que le port d'équipements de protection individuels (EPI) s'impose pour réduire le plus possible l'exposition aux agents chimiques nocifs des détergents et désinfectants, notamment lors des transvasements ou de dilution : il s'avère indispensable de porter des gants de protection adaptés à la tâche effectuée et au produit manipulé. Il n'existe pas de gant de protection universel. Le type de gants conseillé, imperméables, à longues manchettes, pour éviter la pénétration des produits à l'intérieur, doit être adapté aux différents produits utilisés selon leur composition qui figure sur la Fiche de Sécurité (FDS). - Prévention des risques des chutes de plain-pied

Les glissades, les pertes d'équilibre sont souvent provoquées par un sol défectueux ou un trébuchement contre un obstacle non repéré.

Le chef d'entreprise doit veiller à maintenir l'ordre dans tous les locaux et surtout dans les zones de stockage. Les voies de circulation doivent être débarrassées de tout obstacle. Il faut éviter les zones d'ombre en optimisant l'éclairage et signaler les escaliers, les dénivelés, les encombrements temporaires...

Des revêtements de sol antidérapants doivent être privilégiés, les inégalités de surfaces et/ou obstacles doivent être soit supprimés soit clairement signalés, notamment dans les lieux de passage, les sols doivent être nettoyés et essuyés régulièrement et tout produit accidentellement répandu, lors d'une fuite ou déversement, immédiatement épongé.

Les travailleurs doivent être équipés de chaussures de sécurité avec semelles antidérapantes (conformes à la norme générale EN 345 S2). - Le respect des règles d'hygiène

L'élaboration des procédures appropriées pour maîtriser les risques identifiés afin de préserver la salubrité des aliments suivant le système HACCP (Hazard Analysis Critical Control Point) permet aussi de garantir l'hygiène et la sécurité des biscuitiers et biscottiers sur le lieu de travail.

HACCP est un système préventif de sécurité des produits basé sur le contrôle des dangers potentiels au niveau des points critiques, afin de viser une sécurité alimentaire maximale.

Le système HACCP, les procédures et les contrôles sont à regrouper dans un " Plan de Maîtrise Sanitaire " en trois dossiers : Bonnes Pratiques d'Hygiène, Plan HACCP, traçabilité et gestion des crises sanitaires. Le plan de maitrise sanitaire décrit les mesures prises par l'établissement pour assurer l'hygiène et la sécurité sanitaire de ses productions et comprend les éléments nécessaires à la mise en place et les preuves de l'application (enregistrements réguliers et enregistrements en cas d'anomalies).

- La tenue vestimentaire

De manière à ce que le personnel ne soit pas en contact avec le produit, une tenue est obligatoire en agro-alimentaire, car elle évite la contamination qui pourrait venir des habits de ville. La tenue doit couvrir le corps et les bras (blouse, combinaison...), la charlotte la tête. Le masque anti-poussières FFP2 est nécessaire lors d'un fort empoussièrement occasionnel, pour des travaux exceptionnels d'entretien de courte durée ou lors d'un incident, si le système de ventilation ne suffit pas à empêcher l'accumulation de poussières, de façon à éviter l'exposition à une concentration élevée.

- Les vestiaires

Dans le domaine de l'hygiène, les vestiaires et les sanitaires doivent faciliter les pratiques d'hygiène corporelle, être d'un entretien facile, être aménagés de façon à isoler explicitement des zones spécifiques et être adaptés au nombre de salariés.

Des vestiaires doubles appropriés doivent être mis à la disposition des travailleurs car ceux-ci doivent porter des vêtements de travail spéciaux : l'entreposage des tenues de travail doit avoir lieu à l'abri de la poussière et des souillures et le rangement des tenues de ville et des tenues de travail doit être séparé ; il est primordial d'avoir un lieu de rangement pour le linge propre, et un autre pour le linge sale.

Des lavabos, postes de rinçage oculaire et des douches de sécurité doivent se trouver à proximité des postes de travail. Celles-ci permettent les mesures d'hygiène générale : lavage des mains fréquent avec moyens adaptés, douche en fin de poste... En effet, le respect des règles d'hygiène s'étend aux comportements individuels : ne pas avoir les mains sales afin de ne pas ingérer par inadvertance un produit toxique et ne pas manger sur le lieu de travail.

- L'hygiène des mains

Le port de gants ne remplace pas le lavage des mains.

Le lavage des mains avec un savon neutre est indispensable après tout contact avec des souillures, avant chaque pause, etc....

Il est également conseillé à l'utilisateur de se laver les mains à l'eau claire après chaque utilisation des gants et d'utiliser les gants avec des mains sèches et propres.

Le lave-mains à commande non manuelle est nécessaire (au genou, au coude, électronique).

Il existe par ailleurs également des distributeurs de savon ou solution désinfectante à commande non manuelle, faciles à installer, simples à utiliser.

- L'entretien des locaux

Une bonne tenue des sols des locaux par aspiration ou par un procédé à l'humide (jet d'eau ou système eau/vapeur), est essentielle pour éviter l'accumulation de déversements et de poussières sous ou autour des machines. Les déversements peuvent créer un danger de glissement et par conséquent doivent être nettoyés immédiatement.

Des mesures complémentaires d'hygiène des locaux doivent être mises en œuvre tel le nettoyage régulier des machines et des parois de l'atelier à l'aide d'un aspirateur industriel adapté avec un filtre absolu pour les particules (HEPA) qui ne disperse pas les poussières dans l'air (pas de soufflette à l'air comprimé, ni balayage).

- Les premiers secours

Les consignes en cas d'accident (n° d'appel d'urgence, conduite à tenir, identification des services de secours) doivent être visiblement affichées.

Une trousse contenant le matériel de premiers secours non périmé doit être mise à la disposition du personnel, toute blessure cutanée doit immédiatement être désinfectée et pansée.

Des extincteurs doivent être disponibles en nombre suffisant et vérifiés annuellement - La surveillance médicale

Pour les travailleurs exposés à la poussière, il faut réaliser des visites médicales régulières :

- Tests respiratoires (spiromètre) à l'embauche pour détecter une déficience des fonctions pulmonaires et tous les 2 ans pour dépister l'apparition des troubles respiratoires.

- Radiographie thoracique si nécessaire.

Pour les travailleurs de nuit, la surveillance médicale doit être renforcée : première visite avant l'affectation à un travail de nuit, puis tous les semestres afin d'examiner les indices de mauvaise adaptation. - La formation et l'information du personnel

La formation, par un organisme agréé, sur les dangers des produits utilisés et sur les moyens de se protéger, est nécessaire : par exemple, comprendre les étiquettes du contenant des produits, informer sur le risque potentiel de maladies pulmonaires et sur les moyens de les prévenir, formation aux premiers secours et incendie...

La formation PRAP (Prévention des Risques liés à l'Activité Physique) vise à prévenir les risques liés aux manutentions manuelles. Il s'agit d'apprendre les bonnes postures de travail, les positions articulaires adéquates, en appliquant les principes de base de sécurité physique et d'économie d'effort.

Novembre 2012

Partagez et diffusez ce dossier

Laissez un commentaire

Votre adresse de messagerie ne sera pas publiée.